由教授领导的研究团队。中国科学院金属研究所张哲峰和张振军提出了一种通过单独调控其微观结构和缺陷来制造抗疲劳3D打印钛合金的创新策略,称为净增材制造制备(NAMP))。

该研究是发表在日记中自然。

增材制造(AM),也称为三维(3D)打印,是制造领域的颠覆性技术。然而,与传统制造相比,3D打印材料在循环载荷下的疲劳性能较差,严重限制了此类材料作为结构部件在太空探索和航空等重要领域的应用。

在这项研究中,研究人员根据之前的疲劳预测理论,提出了一个开创性的概念:3D打印微结构(即Net-AM微结构)天然具有高抗疲劳性。然而,3D 材料的低疲劳性能可能会被当前打印工艺引起的微孔的负面影响所掩盖。

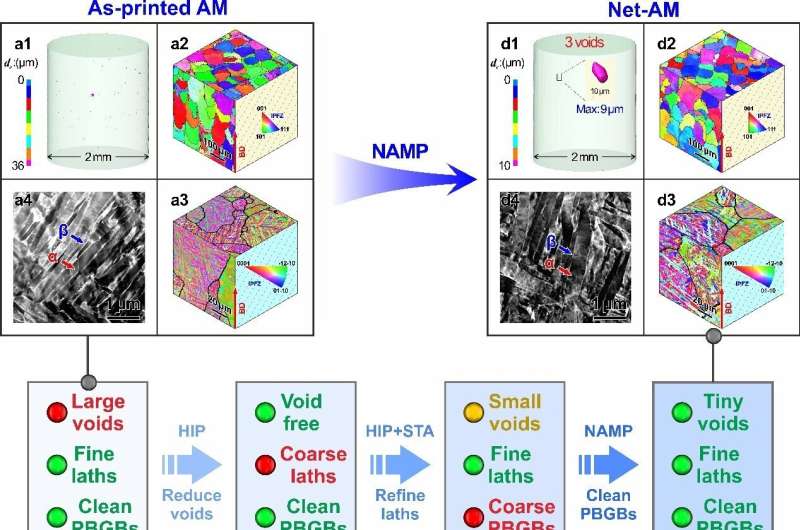

为了验证这一概念,他们发明了净增材制造工艺 (NAMP),包括消除微孔的热等静压 (HIP) 和随后的高温短时 (HTSt)热处理以细小的马氏体板条恢复AM显微组织,可以成功地恢复钛合金几乎无空洞的Net-AM显微组织。

有趣的是,Net-AM 微观结构具有非常高的抗疲劳性,超过了所有其他增材制造甚至锻造钛合金的抗疲劳性。Net-AM 微观结构还显示出世界上所有已报道材料中最高的比疲劳强度(即疲劳强度/密度)。

采用NAMP工艺制备的显微组织的疲劳裂纹通常在干净的初生β晶界和细小的马氏体板条处成核,成功地避免了许多传统疲劳弱点并防止了局部损伤累积,从而表现出极高的抗疲劳性能。

这项研究揭示了自然的高度疲劳反抗3D打印的微观结构以及 3D 的潜在优势印刷技术在结构件的生产中,也为3D打印抗腐蚀指明了明确的方向疲劳制造业。

更多信息:Robert Ritchie,通过近乎无空隙的 3D 打印实现钛合金的高抗疲劳性,自然(2024)。DOI:10.1038/s41586-024-07048-1。www.nature.com/articles/s41586-024-07048-1引文

:科学家提出3D打印钛合金的抗疲劳制剂 (2024年2月28日)检索日期:2024 年 2 月 28 日来自 https://techxplore.com/news/2024-02-scientists-anti-fatigue-3d-titanium.html

本文档受版权保护。除了出于私人学习或研究目的的任何公平交易外,不得未经书面许可,不得复制部分内容。所提供的内容仅供参考。