高品質で欠陥がなく、完璧な寸法の金属コンポーネント。量子コンピューティング能力は、金属加工業界の生産プロセスを最適化することになりそうです。

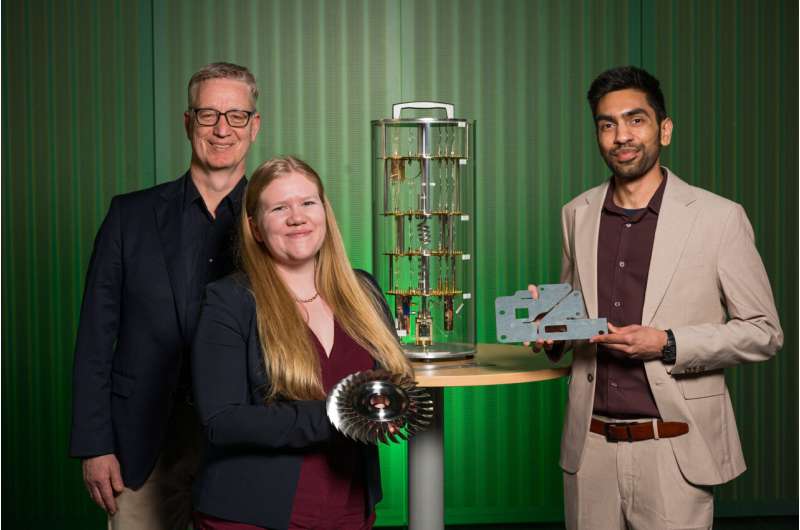

ザールラント大学のビジネス情報学教授ヴォルフガング・マーサ率いるチームとドイツ人工知能研究センター (DFKI) は、「カシム」プロジェクトで商業および学術パートナーと協力して、単純には不可能だった新しい量子ベースのシミュレーションを開発しています。チームは、今年の展示会で、これらのシミュレーションを使用して品質、生産性、コスト効率を向上させる方法を実証する予定です。ハノーバー メッセ。

航空エンジンは、悪条件下でも高レベルの推力を確実に提供する必要があるため、最新の航空機タービンの製造においては精度が最も重要な関心事です。ターボファン エンジンでは、タービンに空気を引き込むファンには、複雑な湾曲形状を備えた複数のブレードが付いています。

これらの金属ブレードは、慎重な加工戦略を必要とする精密フライス加工プロセスによって作られています。精密フライス加工は、工具とワークピースの相対運動が非常に厳密に制御されている場合にのみ可能です。そうしないと、ブレードが振動し始め、ブレードの表面が制御不能な方法でフライスヘッドに衝突し、ブレードが損傷する可能性があります。

コンポーネントが本質的に使用できなくなると、たとえわずかに規格外であっても、これは非常に高くつく事故となる可能性があります。ザールランド大学ビジネス情報学教授であり、ドイツ人工知能研究センターのスマートサービスエンジニアリング研究領域の責任者であるヴォルフガング・マーサ氏は、「この種の製造ミスは、高精度の航空エンジン部品のメーカーにとって非常に大きな損失となる可能性がある」と述べた。(DFKI)。

しかし状況は、レーザー切断で製造されたものを含む金属部品を製造する大小を問わず、他の多くの企業でも同様です。切断プロセス中に発生する極度の熱により、金属が膨張すべきでない場所で膨張する可能性があります。従来の切断作業では、切り粉が機械に巻き込まれ、機械が停止してしまうことがありました。

その結果、不合格率が増加し、機械のダウンタイムが長くなり、製造会社の資材、時間、費用が犠牲になります。「金属加工産業はドイツと EU の主要な経済部門であり、安全性と品質基準は高いです。金属加工部門の生産プロセスでは、不合格率が約 1% になることもありますが、これは大したことではないように思えますが、全体としては競争力に大きな影響を与える可能性があります」とヴォルフガング・マーエ氏は説明した。

不合格率の低減は、人工知能。ワークピースのデジタルツインを作成することで、計画から生産、品質保証に至るまで、実際のコンポーネントに起こるすべてのことを仮想環境でシミュレートできます。

理論的には、フライス加工に最適なスピンドル速度やレーザーによって供給される理想的な出力密度など、生産チェーンのあらゆる側面を正確に最適化できます。しかし、落とし穴があります。これらの高解像度シミュレーションを生成するために必要な膨大な量のデータは、従来のコンピューター システムではまったく処理できません。必要なレベルの計算能力を提供できる量子コンピューターはまだ利用可能ではありません。

結果?「現在、シミュレーションが実際のアプリケーションで使用されることはほとんどありません。その理由の 1 つは十分な計算能力が利用できないためであり、もう 1 つは特殊なデータと情報が必要であり、そのためには計算シミュレーションにおける詳細な専門知識が必要になるためです」と MaaÃ' の Hannah Stein 氏は説明しました。研究チーム。現在、金属加工会社は低解像度のデジタルツインで満足しなければならず、生産エンジニアの実践的な専門知識と経験に大きく依存しています。

そして、量子コンピューターが大量のデータを処理するために必要な超高速コンピューティングを実現するには、まだ時間がかかります。しかし、カシムプロジェクトの研究パートナーは現実にしっかりと根ざしています。産業界および学術パートナーのコンソーシアムは、量子システムの力を利用して製造シナリオで使用するための強化されたシミュレーションを提供する短期および長期のソリューションに取り組んでいます。

「私たちの初期の研究は、量子力学システムの基礎となる原理を活用し、量子ベースの機械学習戦略を使用することによって、アルゴリズムの問題を大幅に速く解決できることを示しました」とプロジェクトコーディネーターのヴォルフガング・マーア氏は述べています。

「今日の量子コンピューターはまだ初期段階にありますが、基礎となるテクノロジーは、従来のコンピューターが限界で動作し、計算を完了するのに膨大な時間を必要とする領域にすでに導入可能です。」

研究者らは、さまざまな量子コンピューティング手法を使用して、複雑なシミュレーションを高速化し、実用的なアプリケーションに適したものにする方法を模索しています。この研究には、量子コンピューティング技術を従来の技術に適用することが含まれます。シミュレーション物理学と材料科学の数学的モデルに基づいた手法。研究チームは量子ベースの機械学習手法も研究している。

これらの新しいアプローチを従来の方法論と比較し、さまざまなソリューションの有効性を評価することで、チームは近い将来に実用化できる革新的なソリューションを開発しています。結果はすでに既存のシミュレーション手法に統合されています。

「私たちは現在、最初のプロトタイプを開発中です。これまでのところ、最も有望な結果は、従来のシミュレーション手法と量子技術および機械学習を組み合わせたハイブリッドモデルを使用して達成されています」と博士研究員のハンナ・スタイン氏は述べています。

研究者らは実際の製造ラインからの生産データを使用しているため、航空エンジンメーカーは間もなく量子コンピューターベースのシミュレーションを使用して、フライス加工中のブレードの振動を予測するようになるかもしれません。

正確なデジタルツインを使用することで、フライス加工速度などの加工パラメータを正確に設定できるため、加工の不正確さを根絶し、不合格率を大幅に削減できます。シミュレーションの改善により、最適化された加工シーケンス中にレーザー カッターが適切な量の電力を供給でき、損傷がなく、完璧な寸法の製品が得られることも意味します。金属部品。

今年のハノーバー メッセでは、ザールブリュッケンのビジネス情報学の専門家が、材料加工時間の短縮と製品品質の向上により、量子ベースのシミュレーションによって従来の製造をどのように強化できるかを実証するフライス加工とレーザー切断のプロトタイプを展示します。

引用:量子技術を産業に活用: インダストリー 4.0 の最先端シミュレーション (2024 年 4 月 11 日)2024 年 4 月 11 日に取得https://techxplore.com/news/2024-04-harnessing-quantum-technology-industry-edge.html より

この文書は著作権の対象です。個人的な研究や研究を目的とした公正な取引を除き、書面による許可なく一部を複製することができます。コンテンツは情報提供のみを目的として提供されています。