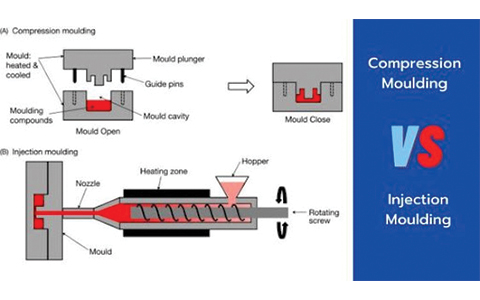

Agregar material líquido a la cavidad de un molde para formar un producto o componente se conoce como moldeo.Este es un tipo típico de operación de fabricación.Normalmente, la materia prima se calienta antes de agregarla a la cavidad de un molde.La materia prima se endurece mientras toma la forma de la cavidad del molde a medida que se enfría.Variosfabricantes de repuestos para equipos medicos,empresa de moldeo medicoy las empresas de suministros para laboratorios médicos utilizan estos métodos de moldeo para sus productos todos los días.Sin embargo, no todas las técnicas de moldeado son iguales.Por ejemplo, se utilizan diferentes procesos en moldeo por compresión, moldeo por transferencia y moldeo por inyección.Entonces, ¿qué distingue el moldeo por inyección del moldeo por compresión y el moldeo por transferencia?

¿Qué es el moldeo por compresión?

El moldeo por compresión es un tipo de moldeo que utiliza tanto presión como calor.La materia prima se inserta en la cámara del molde calentada para el moldeo por compresión.Luego se colocan los tapones en la parte superior de la cavidad del molde.Los tapones no solo se utilizan para sellar la cámara del molde.En cambio, su objetivo es presionarlo.La materia prima comienza a curarse dentro de la cavidad del molde como resultado de la exposición al calor y la presión, creando un nuevo producto o componente.

Ventajas y desventajas del moldeo por compresión

- A continuación se detallan las ventajas clave del moldeo por compresión:

- Rentable

Cuando se trata de producir artículos grandes, generalmente planos y simples a un precio razonable, el moldeo por compresión suele ser la mejor opción.Los diseños pueden tener algunas curvas y cavidades aceptables, pero puede resultar difícil obtener ángulos severos y embutidos profundos mediante el moldeo por compresión.Las bajas presiones resultan en costos económicos de herramientas y una larga vida útil del molde sin requisitos de deformación o reemplazo.

Los fabricantes pueden utilizar un molde con numerosas cavidades para fabricar varias piezas en el mismo ciclo, lo que ayuda a reducir los gastos asociados con los largos períodos de ciclo del moldeo por compresión.

- Produce piezas fuertes

Las líneas de flujo y de tejido no están presentes en las piezas sólidas producidas por moldeo por compresión.Los componentes moldeados por compresión tienen una estabilidad estructural muy alta.El moldeo por compresión también se utiliza para crear componentes a partir de materiales compuestos, lo que simplifica la creación de piezas y productos robustos y resistentes a la corrosión utilizando esta técnica.

- Flexibilidad en el diseño

Los ingenieros y diseñadores de productos también pueden beneficiarse enormemente del moldeo por compresión como herramienta de fabricación.Por ejemplo, se puede utilizar moldeo por compresión económico para la creación de prototipos.Se pueden crear moldes de compresión simples ensoftware de diseño asistido por computadora (CAD), impreso en 3D y luego utilizado con un sencillo tornillo de banco de escritorio para formar diferentes tipos de materiales.

A continuación se detallan las principales desventajas del moldeo por compresión:

Aunque el moldeo por compresión tiene muchas ventajas, no está exento de inconvenientes.

El moldeo por compresión no es eficaz para producir piezas complejas, como aquellas con ángulos agudos o detalles microscópicos.En comparación con las técnicas de moldeo de gran volumen, el tiempo del ciclo, que puede durar varios minutos, es lento.Por ejemplo, los tiempos de ciclo para el moldeo por inyección suelen ser de sólo unos segundos.

Debido al largo tiempo de ciclo que se corresponde con el aumento de horas de trabajo, el costo de mano de obra para el moldeo por compresión también puede ser bastante alto.Las piezas moldeadas por compresión deben eliminarse manualmente las rebabas y las rebabas, lo que añade tiempo y desperdicio.

A pesar de todos estos inconvenientes, el moldeo por compresión es una técnica de fabricación crucial que se utiliza para crear una variedad de productos que utilizamos todos los días.

Prensas de moldeo por compresión

Las prensas para moldeo por compresión se ofrecen tanto en diseños convencionales como personalizados.Además, se pueden diseñar diseños avanzados con características especializadas como válvulas de cartucho, controles proporcionales y servos PLC (microprocesador).El rango de capacidad es de 15 toneladas a 5000 toneladas.

Los siguientes son ejemplos de prensas de moldeo por compresión:

- Prensas de moldeo de sellos de aceite

- Cintas transportadoras.Prensas de moldeo

- Prensas de moldeo de piezas y almohadillas de caucho de silicona

- Prensas de moldeo por compresión de laboratorio

- Prensas para moldear neumáticos y cámaras

- Prensas de moldeo de esteras de goma

- Prensas de moldeo de aletas de caucho

- Prensa de moldeo de banda de rodadura precurada

- Prensas de moldeo de neumáticos macizos

- Prensas de moldeo de caucho

Aplicaciones de moldeo por compresión

Existen numerosos usos para el moldeo por compresión.A continuación se muestran algunos ejemplos de los numerosos componentes y productos que utilizamos que están moldeados por compresión:

- El moldeo por compresión se utiliza para crear variospiezas sustanciales y paneles para automóviles, tractores y otros tipos de vehículos.El moldeo por compresión es otro método que se puede utilizar para fabricar muchos componentes de plástico tanto para piezas de motores como para interiores de automóviles.

- Equipos de computación y juegosLos teclados, controladores y otras piezas se pueden moldear por compresión.

- Batería de cocinaLos componentes moldeados por compresión se encuentran en muchos electrodomésticos, utensilios y equipos de cocina.El moldeo por compresión se utiliza con frecuencia en la producción de vajillas, incluidos tazones, tazas, platos y más, en particular artículos a base de melamina.

- El moldeo por compresión se utiliza frecuentemente para producirenchufes eléctricos, interruptores, placas frontales y equipos de medición.

- Piezas para dispositivos médicos y dentales.â Los tapones de jeringa y las mascarillas respiratorias son solo dos ejemplos de los componentes de plástico y silicona moldeados por compresión que se utilizan en el sector médico; estos utilizan el proceso demoldeado de plástico médico.

- Peletización de biomasa âEntre otras cosas, la biomasa se puede compactar para su manipulación y almacenamiento antes de utilizarla como combustible.

Materiales utilizados en el moldeo por compresión

El moldeo por compresión utiliza una variedad de materiales.Los ejemplos incluyen los siguientes, entre otros:

- termoestables

Las sustancias plásticas conocidas como termoestables sólo se pueden licuar una vez.Estos no se pueden volver a licuar una vez que se hayan solidificado.Dado que el proceso de endurecimiento implica reacciones químicas irreversibles de polimerización y reticulación, no se puede reciclar ni remodelar.Además, cuando se calentaban lo suficiente después de endurecerse, ardían y ardían en lugar de derretirse.

El principal inconveniente de los termoestables es su imposibilidad de reciclarse.Es particularmente difícil deshacerse de ellos de forma sostenible.Sin embargo, tienen ciertas cualidades que los hacen más prácticos para aplicaciones particulares.

A diferencia de los metales:

- Son portátiles.

- Son aislantes eficaces.

- Fue más barato de hacer.

Son superiores a los termoplásticos en términos de estabilidad dimensional y resistencia al calor.Los termoestables se mezclan frecuentemente con otros materiales, principalmente fibras de carbono, en moldes para crear compuestos.

La siguiente es una lista de algunos termoestables utilizados en moldeo:

- Compuesto de moldeo fenólico

Este tiene un grupo fenilo en la estructura química de su monómero, lo que le da su nombre.Baquelita es un nombre frecuente para ello.Presenta buena estabilidad dimensional y resistencia al calor.

- Resina epoxídica

Debido al grupo epóxido que está presente en su estructura química, estos compuestos vienen en una variedad.Operan mecánicamente de manera similar a los materiales de moldeo fenólicos.

- Poliéster

El poliéster está disponible en formas termoestables y termoplásticas.

- Poliuretano

Este es otro material termoendurecible.

- Termoplásticos

Los termoplásticos pueden fundirse repetidamente.Dependiendo de cómo se endurezca, el poliéster es uno de los pocos materiales que se puede clasificar como termoestable y termoplástico.La eliminación de termoplásticos se puede realizar de forma más sostenible.Tienen un precio razonable.Sin embargo, los termoestables funcionan más mecánicamente que ellos.

La siguiente es una lista de algunos termoplásticos utilizados en moldeo:

- polipropileno

Utilizando moldeo por compresión y un agente de soplado químico, se fabrica espuma de polipropileno (agente espumante).

- Nylon

El termoplástico también aparece en este caso.

- Polietileno de alta densidad

Para crear un compuesto que pueda moldearse en forma de elastómero, se pueden combinar polietileno y caucho.

- Poliéster

Si el poliéster no se combina con un agente endurecedor, se convierte en un termoplástico.

- PTFE

Un termoplástico con excelentes cualidades antiadherentes y muy alta viscosidad.

- Materiales de alta temperatura

Las poliariletercetonas moldeadas por compresión (PAEK) se utilizan en algunas aplicaciones para sustituir metales.Estos materiales también incluyen polieteretercetonas (PEEK) y polietercetoncetonas (PEKK).

- Materiales de alta temperatura

El moldeo por compresión es una técnica utilizada para reemplazar metales en algunas aplicaciones con poliariletercetonas (PAEK).Estos materiales también incluyen polieteretercetonas (PEEK) y polietercetoncetonas (PEKK).

- Fibra de vidrio

Para crear materiales compuestos, las fibras se combinan con resinas.Los compuestos son superiores a cualquiera de los componentes por separado porque integran los beneficios de ambos componentes.Los compuestos con refuerzo de vidrio incluyen, por ejemplo, compuestos para moldeo en láminas.

- Fibra de carbono

Aunque son más caras y suelen producir un compuesto más rígido, las fibras de carbono cumplen el mismo propósito que las fibras de vidrio.

- Compuesto de moldeo en láminas (SMC)

A menudo se encuentra una capa de fibras de vidrio entre dos capas de resina polimérica, como el poliéster.La sustancia está cubierta por una membrana de polietileno para facilitar su manipulación.Antes del moldeo, se retira la película, que es un componente del paquete.Las láminas terminadas tienen un espesor de aproximadamente 5 mm.Puede que sea necesario apilar numerosas capas una encima de otra para crear elementos de espesor significativo utilizando SMC.Existe una variación del SMC de paredes gruesas;su espesor puede alcanzar los 50 mm.

- Compuesto de moldeo a granel (BMC)BMC

es una amalgama pastosa de fibras picadas (las de SMC se dejan largas), agentes endurecedores y resinas poliméricas.Asegurarse de que se toma la masa de carga necesaria es todo lo que se requiere para cargar el BMC en el molde.Por lo tanto, BMC suele ser más maleable que SMC.

- Elastómeros

Químicamente hablando, un elastómero es un polímero viscoelástico.Sus capacidades como aislantes y su resistencia a una variedad de productos químicos dan origen a sus aplicaciones.

Moldes de moldeo por compresión

A continuación se analizan algunas variedades de moldes de compresión:

- Abrir tipo Flash

En el tipo de moldeo por compresión flash, la carga se sobrecarga, lo que hace que se produzca flash al final de la compresión.Como resultado, hay un pequeño espacio entre los componentes del molde a través del cual se libera la rebaba.En consecuencia, este tipo de conformación produce muchos residuos.Sin embargo, es menos propenso a formar ampollas.

- tipo positivo

En este caso, la carga debe dosificarse con precisión.La línea de separación del molde, no deja espacios entre las piezas.Tiene estas características:

- Tiene mayor control de densidad de piezas.

- En la superficie del producto, podría provocar ampollas al atrapar bolsas de aire.

- Cuando la carga se compone de materiales costosos, tiene el menor desperdicio y es la más práctica.

- Tipo semipositivo

La más cara de las tres técnicas de control de flash se sitúa entre las otras dos.Pero combina los beneficios de las dos variedades de moho.En comparación con los moldes de tipo positivo, la medición de la carga no necesita ser tan precisa.Sin embargo, se podría dejar escapar un excedente durante la compresión.

¿Qué es el moldeo por inyección?

Al calentar los ingredientes plásticos hasta que se derritan y luego inyectarlos en un molde donde se enfrían y solidifican, el moldeo por inyección es una técnica para crear artículos moldeados.La técnica desempeña un papel importante en el campo del procesamiento de plástico y es apropiada para la fabricación en masa de productos con formas complejas.

Tipos de moldeo por inyección

Hay numerososvariaciones en el proceso de moldeo por inyección, incluido:

- Moldeo por inyección de paredes delgadas

- Moldeo por inyección de reacción

- Moldeo por inyección de caucho de silicona líquida

- moldura de cubo

- fundición a presión

- Moldeo por inyección de metales

- Moldeo por inyección asistido por gas

- Moldeo por microinyección

Ventajas y desventajas del moldeo por inyecciónVentajas del moldeo por inyección

- La capacidad de ampliar la producción para crear una gran cantidad de piezas es el principal beneficio del moldeo por inyección.

El precio de fabricación es bastante económico una vez pagados los costes iniciales del diseño y los moldes.A medida que se producen más piezas, los costos de producción disminuyen.

moldeo por inyeccióngenera menos desperdicio que las técnicas de fabricación más convencionales, como el fresado CNC, que elimina el material sobrante.Aun así, el moldeo por inyección produce algunos residuos, principalmente del bebedero, los canales, las posiciones de las compuertas y cualquier material sobrante que se derrame fuera de la cavidad de la pieza (también conocido como "flash").

La capacidad de producir numerosas piezas idénticas proporciona consistencia y confiabilidad en la producción de gran volumen, que es el último beneficio del moldeo por inyección.

- Desventajas del moldeo por inyección

Si bien el moldeo por inyección tiene algunos beneficios, esta técnica también tiene algunos inconvenientes.

Cuando se trata de herramientas, el moldeo por inyección puede tener costosos gastos iniciales.Se debe fabricar un prototipo antes de poder producir cualquier pieza.Una vez terminado, es necesario fabricar y probar un prototipo de herramienta de molde.Todo este proceso puede resultar costoso y consumir mucho tiempo y dinero.

Tampoco se recomienda la producción de piezas grandes de una sola pieza mediante moldeo por inyección.Esto es el resultado de las restricciones de tamaño de las herramientas de moldeo y de las máquinas de moldeo por inyección.Los artículos que son demasiado grandes para ser producidos por una máquina de moldeo por inyección deben producirse en muchas piezas y ensamblarse posteriormente.

El último inconveniente es que las grandes socavaciones pueden aumentar el costo de su proyecto y requerir un diseño experto para evitarlas.

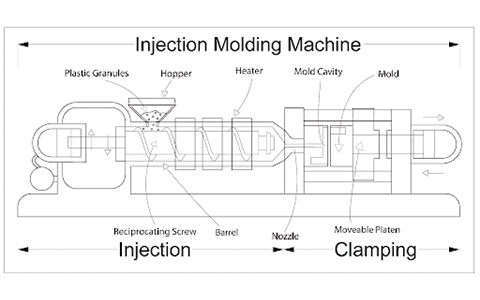

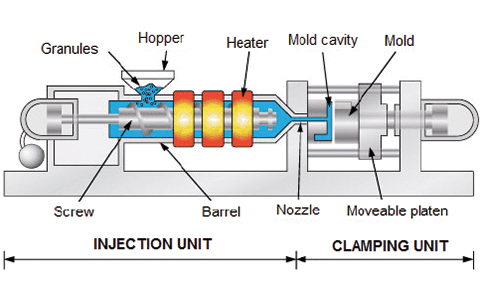

Proceso de moldeo por inyección

- Moldura

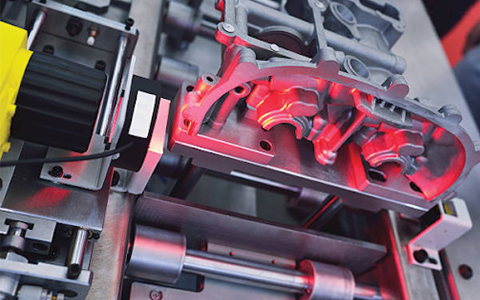

Utilizando el diseño asistido por computadora (CAD), se crea, fabrica y divide un molde con la forma de la pieza del producto en dos mitades.

- Sujeción

La unidad de sujeción de la máquina fuerza y sujeta firmemente las dos mitades del molde juntas.Esta etapa tardará más en completarse para las máquinas más grandes que para las más pequeñas.

- Inyectar

Las materias primas, que a menudo se presentan en forma de gránulos, se funden bajo presión y calor antes de introducirse inmediatamente en el molde para llenarlo.La presión aumenta y mantiene unido el material.La inyección es el volumen preciso de material vertido en el molde.

- Enfriamiento

A medida que la sustancia fundida en el molde entra en contacto con las superficies, comienza a enfriarse y solidificarse tomando la forma de la pieza deseada.

- Expulsar

Una vez que la unidad de cierre ha dividido las dos mitades, el artículo terminado y enfriado se expulsa del molde mediante la unidad de expulsión.

El ciclo de producción típico es bastante breve y dura sólo de 2 segundos a 2 minutos.Una vez finalizado el paso 5, el ciclo se reanuda en el paso 2, donde se crea una copia de la pieza.

Aplicaciones de moldeo por inyección

La mayoría de los productos plásticos producidos en masa se fabrican mediante moldeo por inyección debido a su alta tasa de producción y calidad confiable.Estos bienes consisten en, pero no se limitan a:

- Los tableros, los parachoques y las rejillas son ejemplos de autopartes.

- Los conectores eléctricos, las carcasas y las fundas protectoras son ejemplos de componentes electrónicos.

- jeringas,consumibles médicos, válvulas y platos se utilizan en medicina.

- También utilizado encontrato de fabricación médica.

- Los plásticos utilizados por los consumidores incluyen juguetes, tapas de botellas y fundas de teléfonos.

- Fundas de asientos, cojines para sillas y otros componentes de muebles.

Materiales utilizados en el moldeo por inyección

Hay muchas cosas en las que pensar, pero todo comienza con lo fundamental: los nombres y siglas de los materiales más populares, sus ventajas y desventajas, aplicaciones habituales y marcas y grados populares.

Hay diez materiales para moldeo por inyección de plástico que se utilizan con frecuencia:

- Acrílico (PMMA)

- Polietileno (PE)

- Polioximetileno (POM)

- Poliestireno (PS)

- Poliuretano termoplástico (TPU)

- Polipropileno (PP)

- Elastómero termoplástico (TPE)

- poliamida de nailon (PA)

- Acrilonitrilo Butadieno Estireno (ABS)

- Policarbonato (PC)

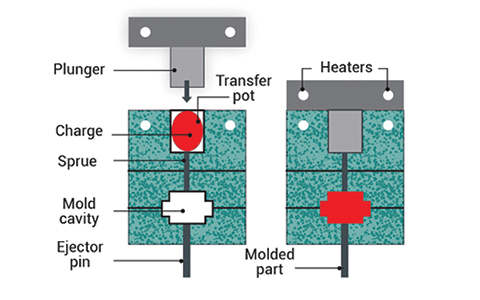

¿Qué es el moldeo por transferencia?

Uno de los muchos procesos utilizados por los ingenieros para crear artículos de caucho es el moldeo por transferencia.La cantidad correcta de material de moldeo se mide, se inserta y se coloca en el recipiente de moldeo antes de que comience el proceso.La presión obliga al material a transferirse a las cavidades del molde a medida que se calienta.

Ventajas y desventajas del moldeo por transferencia

Ventajas del moldeo por transferencia

- Alta tasa de cavitación

Los productos de caucho moldeados por transferencia a menudo solo necesitan unas pocas preformas sencillas.Con una sola preforma se pueden rellenar numerosas cavidades.Esto es mejor que el moldeo por compresión y puede acelerar considerablemente el proceso de moldeo.Como no hay un canal para llenar cada cavidad, hay menos cavidades en general, lo cual es otra ventaja sobre el moldeo por inyección.

- Diseño flexible

Es posible obtener bordes más nítidos utilizando el moldeo por transferencia.Los respiraderos de micromolienda reducen drásticamente la cantidad de desbarbado requerido, lo que permite piezas casi sin rebaba o permite limitaciones de rebaba para enviar piezas directamente.Se necesitaban preformas simplificadas con el diseño de recipiente y émbolo para permitir la estandarización y reducir los costos.

- Un ciclo corto de producción.

Además de tener duraciones de ciclo más rápidas que el moldeo por compresión, el moldeo por transferencia y tambiénsobremoldeotambién puede ofrecer una mayor uniformidad.Esta técnica hace posible tolerancias más estrictas y piezas más complejas.

Desventajas del moldeo por transferencia

- Moldes complejos

Las herramientas pueden ser costosas debido a la complejidad del diseño y el molde.

- Artículos desechados

Los recipientes de transferencia suelen generar más residuos que el desbordamiento de las herramientas de compresión convencionales.Durante el moldeo por transferencia se producen con frecuencia bebederos y una almohadilla de tamaño considerable.Debido a la naturaleza termoendurecible de los polímeros, los desechos no se pueden reutilizar.

- mantenimiento del molde

Las herramientas de compresión requieren menos mantenimiento del molde que las herramientas de transferencia insertadas.Por lo general, es necesario retirar y restablecer las inserciones para conservar la movilidad con el tiempo.La limpieza del delicado inserto de transferencia puede llevar mucho tiempo y, en ocasiones, se emplean herramientas especializadas como máquinas limpiadoras de hielo seco.

Proceso de moldeo por transferencia

- Una sección del molde se llena con un trozo de caucho en bruto.

- Cuando se sella el molde, el caucho se empuja hacia la cavidad a través de una pequeña abertura utilizando presión hidráulica.Mientras se seca la goma, el molde se mantiene cerrado.

- El material de la plataforma de transferencia se retira a medida que se levanta el émbolo.

- La porción se puede retirar después de abrir el molde.Durante este tiempo, cualquier destello se corta y elimina.

Aplicaciones de moldeo por transferencia

Con el moldeado por inserción, el moldeado por transferencia es un enfoque maravilloso para fabricar sellos compuestos que “flotan” en el hueco.En lugar de tallarse directamente en la misma placa, las cavidades pueden moverse libremente porque no están conectadas.Esto ayuda a absorber las variaciones en las tolerancias, asegurando la consistencia del molde.

El sello compuesto se puede construir utilizando una variedad de materiales, incluidos plástico y metal.Estos permiten una solución de sellado de múltiples componentes, lo que ayuda a reducir la cantidad total de componentes en el conjunto y ofrece un sello más confiable.

- Industria del gas natural:Para formar una interfaz para las válvulas de gas, la industria del gas natural utiliza sellos de cara de metal a caucho.

- Industria eléctrica:Para formar sellos de conexión alrededor de los cables, se llenan los huecos con cables.Los cables de las bujías son los más frecuentes.

- Negocio Hidráulico:En la industria hidráulica, el moldeo por transferencia, que es una ventaja significativa para los diseños de labio o copa en U, permite cortes más nítidos durante el moldeo.Un borde de labio más definido puede dar como resultado un sellado del labio más nítido y secciones casi sin rebabas.

Materiales utilizados en el moldeo por transferencia

Los materiales suelen ser polímeros termoestables como cauchos, epoxis, PF, UF y MF.El material básico se puede combinar con aditivos para promover propiedades de fluidez.

Moldeo por transferencia, moldeo por inyección y moldeo por compresión: ¿cuál es mejor para su proyecto?

- Inversión

Los moldes para ambos procedimientos deben ser construidos por un fabricante de herramientas o un maquinista, lo cual es una operación costosa en sí misma.Sin embargo, el principal determinante de los gastos de lanzamiento es el coste del equipo necesario.La prensa necesaria para un molde de transferencia es considerablemente menos costosa que la máquina de moldeo por inyección, principalmente debido al diseño interno complicado y especializado del equipo.

Además, su configuración requiere mucho más tiempo que una máquina de moldeo por transferencia, lo que retrasa el inicio de un proyecto.El precio y la complejidad de las máquinas de moldeo por inyección también generan costes de mantenimiento mucho mayores.

- Velocidad de producción

Dependiendo del tamaño del producto, el ciclo de producción de moldeo por inyección puede durar entre dos segundos y dos minutos.Incluso después de eliminar cualquier material sobrante, como rebabas o bebederos, el tiempo total de producción sigue siendo sustancialmente menor que el tiempo total de producción para el moldeo por transferencia.El principal inconveniente del moldeo por transferencia es que el material debe prepararse antes de introducirse en la máquina, lo que alarga enormemente el tiempo del ciclo.

El moldeo por compresión requiere mucho más tiempo de producción que el moldeo por inyección.Además, el moldeo por compresión requiere recortar a mano la carne sobrante alrededor de las piezas, lo que ralentiza el ciclo de fabricación y aumenta los requisitos de mano de obra.

- Capacidad de producción

El moldeo por transferencia no puede competir con el moldeo por inyección en una serie de elementos necesarios.Los tiempos de ciclo más rápidos y las tecnologías relativamente automatizadas hacen que esta estrategia sea mucho más rentable a largo plazo para proyectos de gran volumen.

Se pueden crear artículos de alta calidad mediante moldeo por inyección, compresión y transferencia de formas muy comparables.El moldeo por compresión puede producir grandes cantidades cuando el proceso de moldeo está automatizado y hay períodos de ciclo cortos.El moldeo por transferencia se adapta mejor a revestimientos y cantidades limitadas de moldes sencillos, mientras que el moldeo por inyección se adapta considerablemente mejor a cantidades mayores de piezas más grandes y de paredes delgadas.

- Herramientas de moldeo precisas

Ambos procedimientos ofrecen resultados muy fiables y con una precisión excelente.Sin embargo, el moldeo por inyección tiene dificultades para manejar los bordes afilados y, a veces, termina suavizando los bordes que estaban destinados a ser afilados.

- Forma/tamaño y precisión de los productos

Aunque ambos métodos son capaces de crear productos con formas extremadamente complejas, el moldeo por transferencia es mucho menos costoso que el moldeo por inyección para lograrlo, principalmente porque los moldes de inyección complicados exigen sistemas de inyección más complejos y costosos de fabricar.

En cuanto al moldeo por compresión, esto no es cierto.La forma y el diseño final del producto pueden verse afectados por la presión del molde superior.

- cantidad de residuos

Aunque los moldes de inyección ocasionalmente producen desechos de rebabas y bebederos, el moldeo por transferencia a menudo genera muchos más desechos.Esto se debe principalmente a que existen ranuras de desbordamiento, orificios de aire y un bebedero más ancho que no existen en los moldes de inyección.Esto puede provocar un importante desperdicio de material si la sustancia es termoendurecible.

- Comparación de costos

La geometría del producto determina el coste de producción en lugar de favorecer en general un método sobre otro.Sería más caro emplear una máquina de inyección que una máquina de transferencia para materiales que requieran una presión de inyección alta porque se necesitaría una máquina de inyección más potente.

En gran medida, lo mismo puede ser cierto.Sin embargo, la producción por ciclo aumenta porque las máquinas de inyección pueden manejar más cavidades.Además, el moldeo por inyección requiere una mayor automatización que los dispositivos de moldeo por transferencia, lo que reduce los gastos de mano de obra a largo plazo para proyectos a gran escala.

Contáctenos para obtener más detalles sobre el moldeo por inyección

La materia prima se inyecta en la cavidad del molde durante el proceso de moldeo por inyección.A partir de una tolva alimentadora con un tornillo debajo, se alimenta la materia prima.El material se transporta desde la tolva al molde mediante este tornillo giratorio.El material se calienta mientras el tornillo lo inyecta en el molde.Como resultado, el material se vuelve lo suficientemente flexible como para adoptar la forma de la cavidad.Contáctenossi requiere algún otro detalle sobre nuestro moldeo por inyección del más alto calibre.